Technical

精密板金とコスト

精密板金加工における、設計段階でのコストダウンのキモについて、加工側から見た提案をご紹介します。

1、部品点数はなるべく少なく!

精密板金部品の単価は部品の種類が多くなると必然的に高くなってしまいます。

設計段階でいくつかの部品を一枚の板金部品として設計できれば大きなコストダウンにつながります。

2、ロット数はなるべく固めて!

精密板金の世界ではロット1から数百、数千といったロットがありますが、ロット1や2などの極少数ロットでは、加工時間より段取りの時間が大半を占めてしまうため、割高になってしまいます。

発注可能な数量はなるべく固めたロットで発注するのがコストダウンに役立ちます。

3、板厚はなるべく薄く!

強度的に許すギリギリまで板厚を薄く板金設計することにより、

材料費が安くなるため、コストダウンにつながります。

特に材料単価の高い、アルミやステンレス等では効果が大きいです。

わずが0.1mm,0.5mm板厚が変わるだけでも材料費が大きく変わるときがあります。

4、材料の定尺を意識する!

加工対象の材料には定尺(たとえば1m×2m)という規格のサイズがあります。

これを意識し、定尺から製品を抜き取った後の材料ロスを少なくすることにより、製品単価を抑えることができます。

定尺の材料を使用したが、加工後に材料が多くあまってしまう場合などは製品に使用する材料のほか、その余る分の材料費まで製品価格にONしなければならなくなります。(残材を再利用できる場合もありますがいつでもできるとは限りません)

これを抑えるため、なるべく材料取りの良い(定尺を有効に使える)製品形状を意識することも重要です。

5、メッキや塗装等の表面処理は慎重に

昨今は精密板金製品の外観品質の厳格化もあり、塗装やメッキ等の表面処理の価格も一昔と比較すると高騰しています。

鉄にメッキするよりも初めからステンレス素材を使用し、メッキをしないほうが安くなることがほとんどです。昔は考えにくかったですが、最近はこのような傾向もあります。

また、当社ではZAM材といった特殊な亜鉛メッキを施した鋼板をよく使用しますが、これまで鉄に塗装しさらにシルク印刷していた製品をZAM材の素地に直接シルク印刷するように変更し、塗装費をコストダウンされるお客様も多くおられます。

当社では表面処理の有無を初め、最適な表面処理方法をご提案いたします。

ZAMを使用した製品です。もともとは建築業界で使用される材料でしたが、最近では精密板金業界でも増えてきています。

ZAMを使用した製品です。もともとは建築業界で使用される材料でしたが、最近では精密板金業界でも増えてきています。6、傷なきことは要注意!

図面に「傷なきこと」と記載されている場合がありますが、これはしばしば問題となる表記です。

工業製品である以上、傷は必ずどこかに存在します。

製品をミクロにみていけばなおさらです。

どこまでの傷を許容するのか、どのような傷はNGなのか、具体的な外観基準を設定しないと不要なコストアップを招いたり、品質で後々問題になることがあります。

当社では事前にお客様と外観レベルについて協議を行い、後々問題が起きないようにしております。

「傷なきこと」設計者様の魔法の文言。。しばしばお見受けする図面表記ですが実際の製造現場ではお客様との限度擦り合わせが重要です。

「傷なきこと」設計者様の魔法の文言。。しばしばお見受けする図面表記ですが実際の製造現場ではお客様との限度擦り合わせが重要です。7、溶接はスポット溶接に

板金加工において、溶接はコストが掛かる部分です。

不要な箇所に溶接をすればそれだけコストアップになってしまいます。

強度計算上、不要な箇所はなるべく溶接を避けるのが良いです。

またどうしても溶接が必要になる場合にはスポット溶接を採用することもいい選択肢です。

単に部品同士を接合したい場合には一般的なTIG溶接、アルゴン溶接の変わりにスポット溶接を行うことにより、コストダウンに大きく寄与します。

当社では鉄やステンレスはもちろん、アルミのスポット溶接も得意にしております。

もちろんアルミのTIG溶接も得意ですので、防水形状でTIG溶接が避けられない場合でもお任せください。

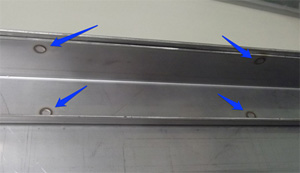

青矢印部分がスポット溶接によって部材を接合した部分です。TIG溶接(ティグ溶接、アルゴン溶接)が必須でなければスポット溶接に代替するのもコストダウンに効果があります。

青矢印部分がスポット溶接によって部材を接合した部分です。TIG溶接(ティグ溶接、アルゴン溶接)が必須でなければスポット溶接に代替するのもコストダウンに効果があります。8、タレパン加工にする

A 材料の板厚に注意する。

タレパンは材料の厚みに敏感です。

以下の表にタレパン加工が可能な板厚の表を示します。

なるべくこの範囲に板厚を抑えることでコストダウンが期待できます。

| 材質 | 目安 |

|---|---|

| SUS304等のステンレス | 2.0mm以下 |

| 鉄系材料(SPCC,SPHC,SECC等) | 3.2mm以下 |

| A5052を主としたアルミニウム | 4.0mm以下 |

ただし、条件によってはこれ以上の板厚でのタレパン加工も可能な場合もございます。

また、その他の材料の加工可能板厚につきましてはお問い合わせ願います。

B R形状も加工可能!

よくターレットパンチプレスではRの付いた加工ができないといわれますが、最近は金型とマシンの進化により問題なくできてしまいます。

ぜひお問い合わせください。

板金加工の精度や

外観品質にお困りの方へ

アルミのスポット溶接やアルミのTIG溶接による高精度の精密板金加工を得意としている三芝イーシ工業では、精度や外観品質にお困りの方へのご相談・お見積もり依頼を随時受け付けています。