Trivia

アルミスポット溶接

当社の得意分野。

高精度、高信頼性、外観も美しい、航空・宇宙・防衛分野等で使用されるMIL規格に準じたアルミのスポット溶接を行います

当社はアルミのスポット溶接を得意としております。

ただ引っ付けばいいという場合には鉄用のスポット溶接機でむりやり溶接されるところもあるようですが、当社ではアルミ専用のスポット溶接機を使用して作業を行います。

アルミスポット溶接機(コンデンサー式)です。

アルミスポット溶接機(コンデンサー式)です。これはコンデンサー式のスポット溶接機といい、文字通りコンデンサーに電気をため、一気に放電することにより大電流を得てアルミをスポット溶接します。

なんと50000アンペアぐらいの電流が流れます!

大電流が流れるため、鉄用のスポット溶接機と比較し電流が流れる銅の導電部がかなり太いです。

大電流が流れるため、鉄用のスポット溶接機と比較し電流が流れる銅の導電部がかなり太いです。精密板金ではマイナーな設備ですが、これが活躍することも多くあります。

アルミは電気抵抗が鉄系の材料と比較して格段に小さいことや熱伝導性や熱容量が大きく異なるため、鉄用のスポット溶接機では通電電流が小さく、うまくアルミを溶かして溶着させることができません。

コンデンサー式では通電電流が鉄用と比較して桁違いのため、アルミも余裕を持って接合することができます。

設備の大きさも鉄用のスポット溶接機とは桁違いです。

青色の設備がすべてアルミスポット溶接機になります。

青色の設備がすべてアルミスポット溶接機になります。鉄用のスポット溶接機と比較すると桁違いに大きいです。

特に当社では航空・宇宙・防衛分野等の過酷な環境で使用される機器におけるアルミのスポット溶接を得意としており、AWS-W-6858A等のMIL規格に準じたアルミのスポット溶接を行っております。

鉄系スポット溶接

鉄系の材料のスポット溶接も行っております。

一般的なインバーター式のスポット溶接機のほか、大型の筐体やパネル等でもひずみやスポット痕が出にくいテーブル型スポット溶接機を使用いたします。

鉄系材料用のテーブル式スポット溶接機です。このように筐体やパネル等でも安定して作業を行うことができ、ひずみやスポット痕なども低減します。

鉄系材料用のテーブル式スポット溶接機です。このように筐体やパネル等でも安定して作業を行うことができ、ひずみやスポット痕なども低減します。 引っ張り試験機です。スポット溶接等ではテストピースを事前に製作し、実際にこの引っ張り試験機で引っ張って破壊試験を行い、スポット溶接の接合強度が確保されているか確認を行います。

引っ張り試験機です。スポット溶接等ではテストピースを事前に製作し、実際にこの引っ張り試験機で引っ張って破壊試験を行い、スポット溶接の接合強度が確保されているか確認を行います。 引っ張り試験機で破壊試験された後のテストピース。

引っ張り試験機で破壊試験された後のテストピース。これは材質は鉄ですが、スポット溶接の接合部が破断される前に母材部分が千切れています。

スポット溶接部は強力に接合されている証です。

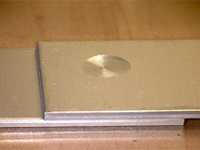

アルミスポット溶接テストピース

アルミスポット溶接のテストピースです。

アルミスポット溶接のテストピースです。板が重なっている部分に1点スポット溶接しています。

よくお客様にスポット跡を見られて、スポット跡を機械加工しているかと聞かれるのですが、これはスポット溶接したそのままです。

キレイなスポット跡も当社の自慢です。

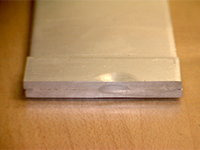

テストピースを接合部を中心にしてカットしました。

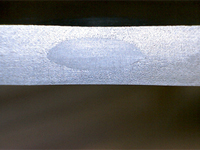

テストピースを接合部を中心にしてカットしました。 アルミスポット溶接接合部の拡大写真です。

アルミスポット溶接接合部の拡大写真です。中央のナゲットと呼ばれるアルミ同士が溶け込んだ部分がくっきり浮かび上がっています。

キレイに溶け込んでしっかり接合されている証拠です。

引っ張り強度

MIL規格ではスポット溶接の接合強度も重要になってきます。

板厚にもよるのですが、これは7kNほどの引っ張り強度があります。

スポット溶接技術資料

一般的に溶接しやすい金属は

- 抵抗成分が大きい

- 熱伝導率が低い

といわれています。

つまり、抵抗成分が小さく、熱伝導率の大きいアルミは溶接が難しい材料の部類に入ります。

| 金属特性 | 抵抗(μΩ・cm) | 熱伝導率(cal/cm/s/k) |

|---|---|---|

| ステンレス | 70 | 0.04 |

| 鋼板 | 12 | 0.12 |

| アルミA5052材 | 5 | 0.33 |

スポット溶接の4大条件

スポット溶接の条件決めには4つの条件設定が非常に重要です。

電極の形状

板厚や材質によって最適な電極を選定します。

加圧力

スポット溶接時には電極を板を挟みこむようにして配置しますが、溶接時に上下の電極が板を挟み込む圧力のことをいいます。

小さいとチリが発生し、溶接部が弾け、強度不足、信頼性低下につながります。

一般的にはこの加圧力は大きいほうが条件が良くなります。

溶接電流

適切な電流値に設定する必要があります。

少ないと溶け込まず強度不足になります。

多すぎるとチリが発生し、溶接部が弾け、これも強度不足、信頼性低下につながります。

通電時間

電流を流している時間のことです。

短すぎると溶け込み不足で強度不足になります。

長すぎると溶接部が焼けてしまいます。

分流

近くに密集して何点もスポット溶接するときには注意が必要です。

連続的にスポット溶接していく場合、隣のスポット跡に近い場所にスポット溶接すると分流という現象が生じます。

分流は近くの既にスポット溶接した場所から次にスポット溶接したときの電流が逃げていったしまう現象です。

分流が起きると、既にスポット溶接したところに溶接電流が逃げるため、新しくスポット溶接すべきところに設定した電流が流れず、溶接不良が起こってしまいます。

このため、分流が予想される箇所では、あらかじめ通電時間や溶接電流の設定値を大きくし、分流が起きてもその箇所が適切にスポット溶接されるように設定を変える必要があります。

板金加工の精度や

外観品質にお困りの方へ

アルミのスポット溶接やアルミのTIG溶接による高精度の精密板金加工を得意としている三芝イーシ工業では、精度や外観品質にお困りの方へのご相談・お見積もり依頼を随時受け付けています。